টাইটানিয়াম এবং টাইটানিয়াম খাদ Forgings

টাইটানিয়াম এবং টাইটানিয়াম অ্যালয়গুলির কম ঘনত্ব, উচ্চ নির্দিষ্ট শক্তি এবং ভাল জারা প্রতিরোধের সুবিধা রয়েছে এবং বিভিন্ন ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়।

টাইটানিয়াম ফোরজিং হল একটি গঠন পদ্ধতি যা প্লাস্টিকের বিকৃতি, আকার, আকৃতি পরিবর্তন এবং কর্মক্ষমতা উন্নত করতে টাইটানিয়াম ধাতব খালি (প্লেট ব্যতীত) বাহ্যিক বল প্রয়োগ করে। এটি যান্ত্রিক অংশ, ওয়ার্কপিস, সরঞ্জাম বা খালি তৈরি করতে ব্যবহৃত হয়। উপরন্তু, স্লাইডারের নড়াচড়ার ধরণ এবং স্লাইডারের উল্লম্ব ও অনুভূমিক নড়াচড়ার ধরণ অনুযায়ী (পাতলা অংশ, তৈলাক্তকরণ এবং শীতলকরণ, এবং উচ্চ-গতির উত্পাদন অংশগুলির ফরজিংয়ের জন্য), নড়াচড়ার অন্যান্য দিকগুলি দ্বারা বৃদ্ধি করা যেতে পারে। একটি ক্ষতিপূরণ ডিভাইস ব্যবহার করে।

উপরের পদ্ধতিগুলি আলাদা, এবং প্রয়োজনীয় ফোর্সিং ফোর্স, প্রক্রিয়া, উপাদান ব্যবহারের হার, আউটপুট, মাত্রিক সহনশীলতা, এবং তৈলাক্তকরণ এবং শীতল করার পদ্ধতিগুলিও আলাদা। এই কারণগুলিও এমন কারণ যা অটোমেশনের স্তরকে প্রভাবিত করে।

ফোরজিং হল ধাতুর প্লাস্টিকতা ব্যবহার করে টুলের প্রভাব বা চাপের অধীনে একটি নির্দিষ্ট আকৃতি এবং কাঠামোগত বৈশিষ্ট্য সহ একটি প্লাস্টিক গঠন প্রক্রিয়া প্রাপ্ত করার প্রক্রিয়া। ফোরজিং উৎপাদনের শ্রেষ্ঠত্ব হল যে এটি শুধুমাত্র যান্ত্রিক অংশগুলির আকৃতি পেতে পারে না, তবে উপাদানের অভ্যন্তরীণ কাঠামোর উন্নতি করতে পারে এবং যান্ত্রিক অংশগুলির যান্ত্রিক বৈশিষ্ট্যগুলিকে উন্নত করতে পারে।

1. বিনামূল্যে Forging

ফ্রি ফরজিং সাধারণত দুটি ফ্ল্যাট ডাই বা ছাঁচের মধ্যে গহ্বর ছাড়াই করা হয়। বিনামূল্যে ফোরজিনে ব্যবহৃত সরঞ্জামগুলি আকৃতিতে সহজ, নমনীয়, উৎপাদন চক্রে ছোট এবং দামে কম। যাইহোক, শ্রমের তীব্রতা বেশি, অপারেশন করা কঠিন, উৎপাদনশীলতা কম, ফোরজিংসের গুণমান বেশি নয় এবং মেশিনিং ভাতা বড়। অতএব, এটি শুধুমাত্র ব্যবহারের জন্য উপযুক্ত যখন অংশগুলির কার্যকারিতার জন্য কোন বিশেষ প্রয়োজনীয়তা নেই এবং টুকরা সংখ্যা কম।

2. ওপেন ডাই ফোরজিং (ডাই ফোরজিং উইথ Burrs)

খালিটি দুটি মডিউলের মধ্যে গহ্বর খোদাই করে বিকৃত হয়, ফোরজিংটি গহ্বরের ভিতরে সীমাবদ্ধ থাকে এবং অতিরিক্ত ধাতু দুটি ডাইয়ের মধ্যবর্তী সরু ফাঁক থেকে প্রবাহিত হয়, যা ফোর্জিংয়ের চারপাশে burrs তৈরি করে। ছাঁচ এবং পার্শ্ববর্তী burrs প্রতিরোধের অধীনে, ধাতু ছাঁচ গহ্বর আকারে চাপা হতে বাধ্য হয়।

3. ক্লোজড ডাই ফোরজিং (ডাই ফোরজিং ছাড়া বুরস)

বন্ধ ডাই ফোর্জিং প্রক্রিয়া চলাকালীন, ডাই আন্দোলনের দিকে লম্বভাবে কোন ট্রান্সভার্স burrs গঠিত হয় না। বন্ধ ফোরজিং ডাই এর গহ্বর দুটি কাজ করে: একটি ফাঁকা গঠনের জন্য, এবং অন্যটি গাইড করার জন্য।

4. এক্সট্রুশন ডাই Forging

ডাই ফোরজিংয়ের জন্য এক্সট্রুশন পদ্ধতি ব্যবহার করে, দুটি ধরণের ফোরজিং রয়েছে, ফরোয়ার্ড এক্সট্রুশন এবং রিভার্স এক্সট্রুশন। এক্সট্রুশন ডাই ফোরজিং বিভিন্ন ফাঁপা এবং কঠিন অংশ তৈরি করতে পারে এবং উচ্চ জ্যামিতিক নির্ভুলতা এবং ঘন অভ্যন্তরীণ কাঠামোর সাথে ফোরজিংস পেতে পারে।

5. মাল্টি-ডিরেকশনাল ডাই ফরজিং

এটি একটি মাল্টি-ডিরেকশনাল ডাই ফোরজিং মেশিনে করা হয়। উল্লম্ব পাঞ্চিং এবং প্লাগ ইনজেকশন ছাড়াও, মাল্টি-ডিরেকশনাল ডাই ফোরজিং মেশিনে দুটি অনুভূমিক প্লাঞ্জারও রয়েছে। এর ইজেক্টরটি পাঞ্চিংয়ের জন্যও ব্যবহার করা যেতে পারে। ইজেক্টরের চাপ সাধারণ হাইড্রোলিক প্রেসের চেয়ে বেশি। বড় হতে. মাল্টি-ডিরেকশনাল ডাই ফোরজিং-এ, স্লাইডারটি উল্লম্ব এবং অনুভূমিক দিক থেকে ওয়ার্কপিসের উপর পর্যায়ক্রমে এবং যৌথভাবে কাজ করে এবং এক বা একাধিক ছিদ্রযুক্ত পাঞ্চ ব্যবহার করা হয় যাতে গহ্বরের কেন্দ্র থেকে ধাতুকে বাইরের দিকে প্রবাহিত করা হয় গহ্বর

6. বিভক্ত Forging

বিদ্যমান হাইড্রোলিক চাপে বৃহৎ অখণ্ড ফোরজিংস তৈরি করার জন্য, সেগমেন্ট ডাই ফোরজিং পদ্ধতি যেমন সেগমেন্ট ডাই ফোরজিং এবং শিম প্লেট ডাই ফোরজিং ব্যবহার করা যেতে পারে। আংশিক ডাই ফোরজিং পদ্ধতির বৈশিষ্ট্য হল ফোরজিং টুকরো টুকরো টুকরো প্রক্রিয়াকরণ, এক সময়ে একটি অংশ প্রক্রিয়াকরণ করা, তাই প্রয়োজনীয় সরঞ্জাম টনেজ খুব কম হতে পারে। সাধারণভাবে বলতে গেলে, এই পদ্ধতিটি মাঝারি আকারের হাইড্রোলিক প্রেসে অতিরিক্ত-বড় ফোরজিংস প্রক্রিয়া করতে ব্যবহার করা যেতে পারে।

7. আইসোথার্মাল ডাই ফোরজিং

ফোরজিং করার আগে, ছাঁচটিকে ফাঁকা স্থানের ফোরজিং তাপমাত্রায় উত্তপ্ত করা হয়, এবং ছাঁচ এবং ফাঁকা তাপমাত্রা পুরো ফোরজিং প্রক্রিয়া জুড়ে একই থাকে, যাতে একটি ছোট বিকৃতি শক্তির ক্রিয়ায় প্রচুর পরিমাণে বিকৃতি পাওয়া যায়। . আইসোথার্মাল ডাই ফোরজিং এবং আইসোথার্মাল সুপারপ্লাস্টিক ডাই ফোরজিং খুব একই রকম, পার্থক্য হল ডাই ফোরজিং করার আগে, ফাঁকাটিকে সুপারপ্লাস্টিকাইজ করা প্রয়োজন [i] যাতে এটি সমান দানা থাকে [ii]।

টাইটানিয়াম খাদ ফোরজিং প্রক্রিয়া ব্যাপকভাবে বিমান চলাচল এবং মহাকাশ উত্পাদনে ব্যবহৃত হয় (আইসোথার্মাল ডাই ফোরজিং প্রক্রিয়াইঞ্জিনের যন্ত্রাংশ এবং বিমানের কাঠামোগত যন্ত্রাংশ উৎপাদনে ব্যবহৃত হয়েছে) এবং এটি অটোমোবাইল, বৈদ্যুতিক শক্তি এবং জাহাজের মতো শিল্প খাতে আরও বেশি জনপ্রিয় হয়ে উঠছে।

বর্তমানে, টাইটানিয়াম উপকরণ ব্যবহারের খরচ তুলনামূলকভাবে বেশি, এবং অনেক বেসামরিক ক্ষেত্র টাইটানিয়াম অ্যালোয়ের কবজকে পুরোপুরি উপলব্ধি করতে পারেনি। বিজ্ঞানের ক্রমাগত অগ্রগতির সাথে, টাইটানিয়াম এবং টাইটানিয়াম খাদ পণ্য প্রযুক্তির প্রস্তুতি সহজতর হবে এবং প্রক্রিয়াকরণের খরচ কম এবং কম হবে, এবং টাইটানিয়াম এবং টাইটানিয়াম খাদ পণ্যগুলির কবজ বিস্তৃত ক্ষেত্রগুলিতে হাইলাইট করা হবে।

Usiডাই ফোরজিংয়ের জন্য ng এক্সট্রুশন পদ্ধতি, দুটি ধরণের ফোরজিং রয়েছে, ফরোয়ার্ড এক্সট্রুশন এবং রিভার্স এক্সট্রুশন। এক্সট্রুশন ডাই ফোরজিং বিভিন্ন ফাঁপা এবং কঠিন অংশ তৈরি করতে পারে এবং উচ্চ জ্যামিতিক নির্ভুলতা এবং ঘন অভ্যন্তরীণ কাঠামোর সাথে ফোরজিংস পেতে পারে।

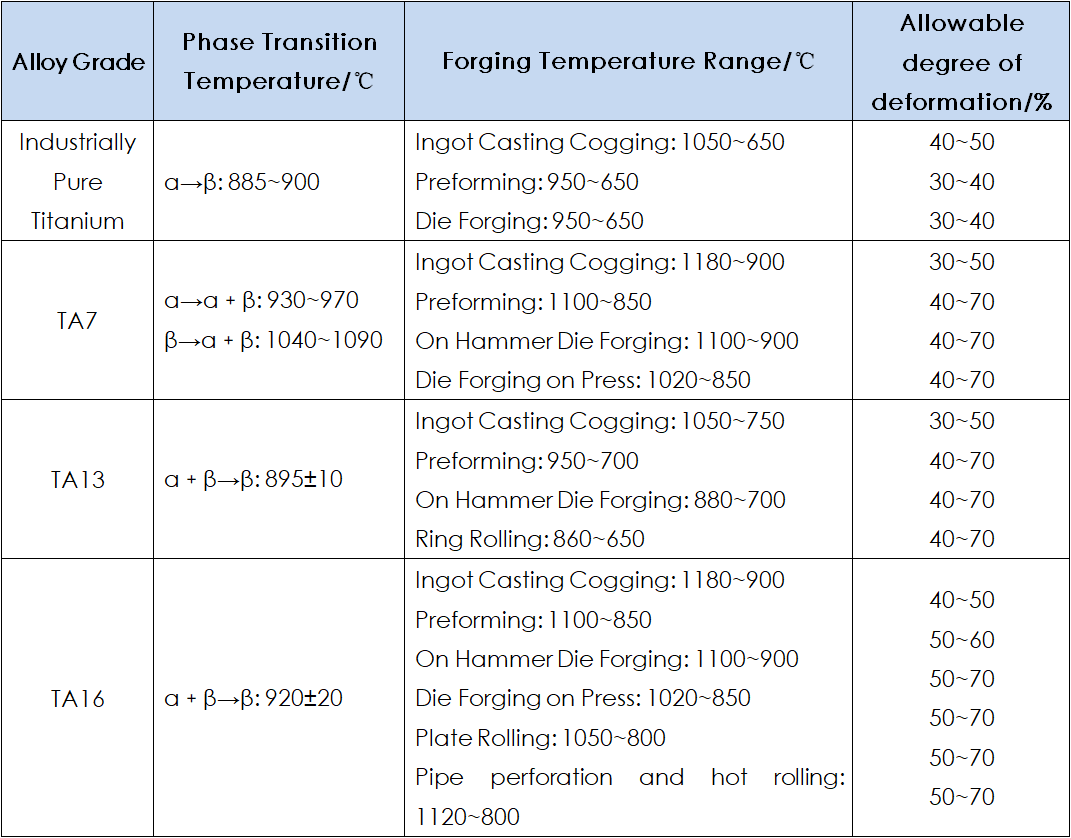

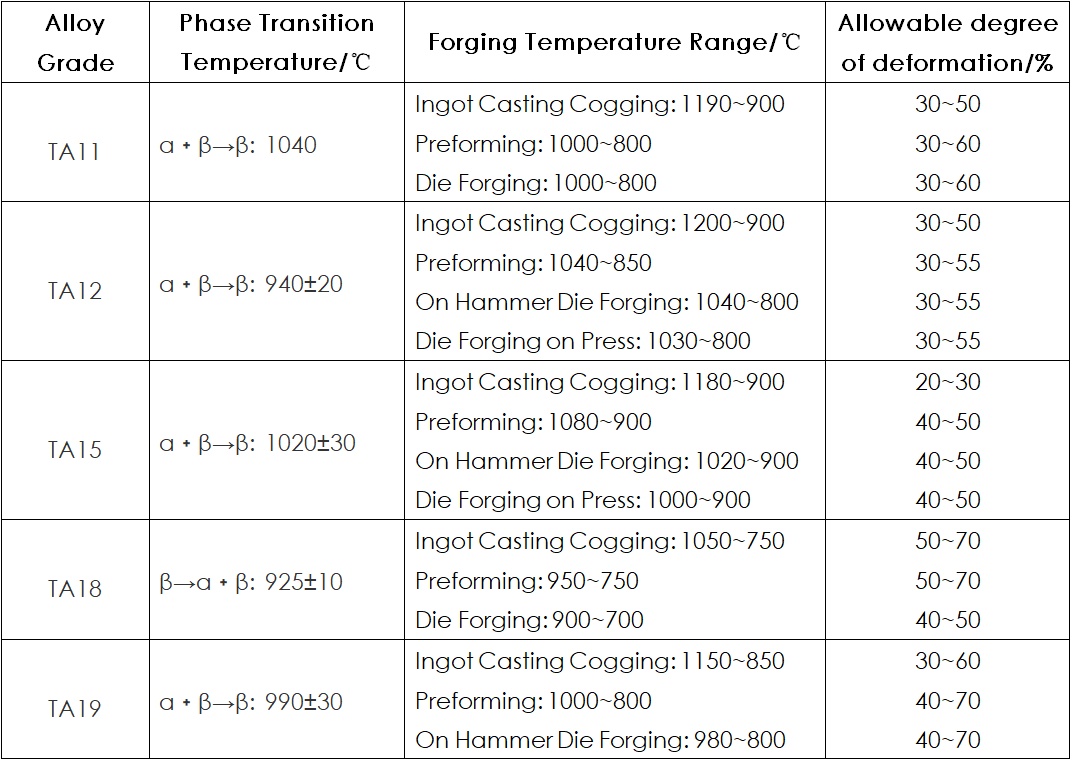

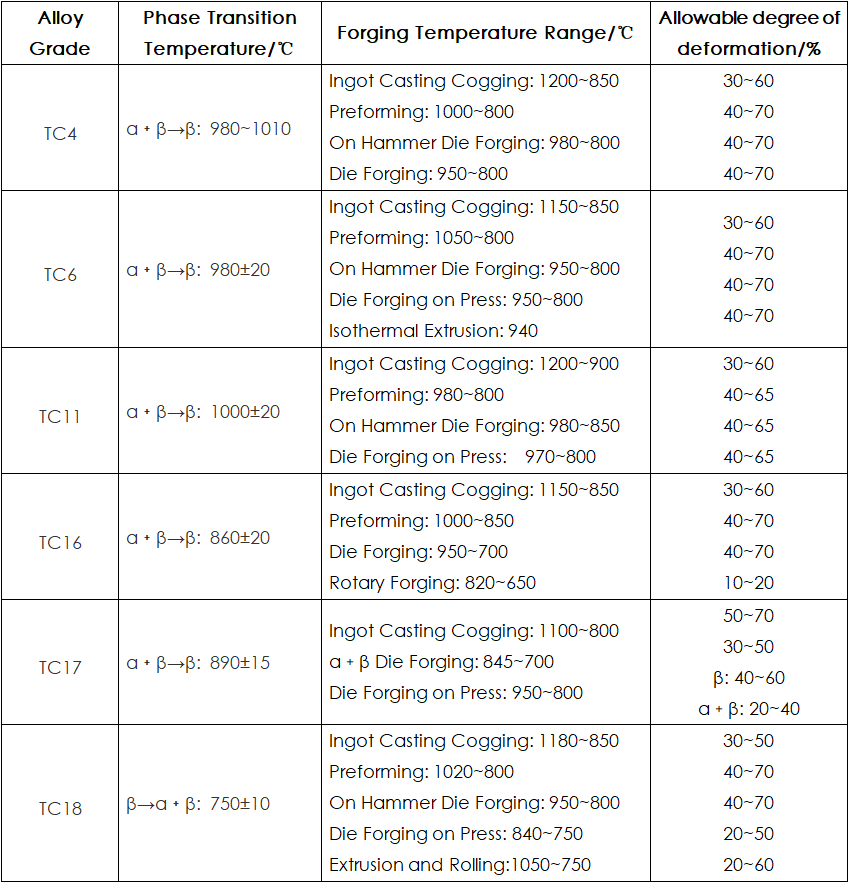

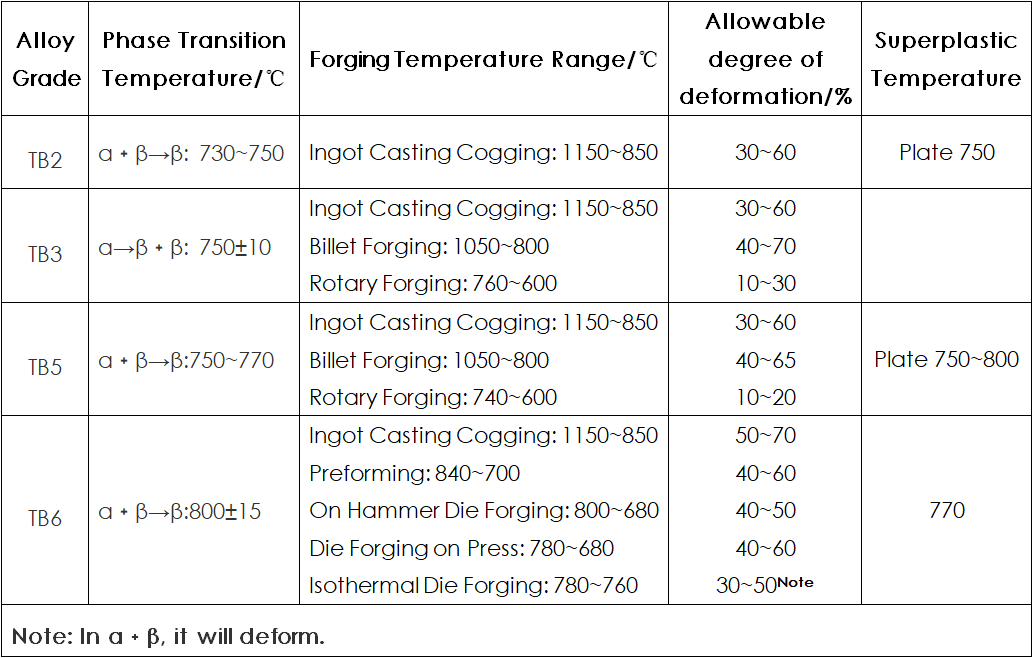

তাত্ত্বিক গবেষণা এবং কারখানা উত্পাদন অভিজ্ঞতা অনুসারে, α-টাইপ, কাছাকাছি-α-টাইপ, α﹢β-টাইপ এবং কাছাকাছি-β-টাইপ টাইটানিয়াম অ্যালয়গুলির ফোরজিং প্রক্রিয়া কর্মক্ষমতা ডেটা যথাক্রমে সারণি 1 থেকে টেবিল 4 এ সংক্ষিপ্ত করা হয়েছে।

সারণি 1 থেকে টেবিল 4 এর ডেটা থেকে, এটি দেখা যায় যে বেশিরভাগ টাইটানিয়াম অ্যালয় ইঙ্গটগুলির বিলেটিং তাপমাত্রা 1150 ডিগ্রি সেন্টিগ্রেড থেকে 1200 ডিগ্রি সেলসিয়াসের মধ্যে এবং কিছু টাইটানিয়াম অ্যালয় ইঙ্গটের প্রাথমিক ফোরজিং তাপমাত্রা রেঞ্জের মধ্যে রয়েছে। 1050°C থেকে 1100°C; এই দুটি তাপমাত্রা অঞ্চল উভয়ই β ফেজ জোনে অবস্থিত এবং আগেরটি অনেক কারণেই ফেজ ট্রানজিশন তাপমাত্রার চেয়ে বেশি।

প্রথমত, β ফেজ জোনে খাদটির উচ্চ আকার এবং কম বিকৃতি প্রতিরোধ ক্ষমতা রয়েছে। দীর্ঘ সময়ের জন্য সংগ্রাম করার জন্য, এটি উত্পাদনশীলতা উন্নত করার জন্য উপকারী; দ্বিতীয়ত, ইংগট ব্লুমিংয়ের জন্য বিলেট প্রধানত ফরজিংয়ের জন্য ফাঁকা হিসাবে সরবরাহ করা হয়। বিকৃতির একটি বৃহৎ ডিগ্রী সঙ্গে forging পরে, গঠন কর্মক্ষমতা প্রভাবিত না করে উন্নত করা যেতে পারে. অতএব, উচ্চ উত্পাদনশীলতা সহ একটি প্রক্রিয়া নির্বাচন করা হয়।

সারণি 1 থেকে টেবিল 4 এর ডেটা থেকে, এটি দেখা যায় যে প্রেসে ডাই ফোরজিংয়ের প্রাথমিক ফোরজিং তাপমাত্রা কেবল ইনগট বিলেটের প্রাথমিক ফোরজিং তাপমাত্রার চেয়ে অনেক কম নয়, α/β ফেজ ট্রানজিশন তাপমাত্রার চেয়েও কম। 30℃~50℃ দ্বারা। সর্বাধিক টাইটানিয়াম খাদের ডাই ফোরজিং তাপমাত্রা 930℃~970℃ এর মধ্যে থাকে, যা α﹢β ফেজ অঞ্চলে বিকৃতি নিশ্চিত করতে প্রয়োজনীয় মাইক্রোস্ট্রাকচার এবং ফোরজিংয়ের বৈশিষ্ট্যগুলি অর্জন করে। যেহেতু ফোরজিং হ্যামার ডাই ফোরজিংয়ের জন্য একাধিক আঘাতের প্রয়োজন হয় এবং অপারেশনের সময় দীর্ঘ, তাই এর সমাপ্ত ফোরজিংসের ডাই ফোরজিং গরম করার তাপমাত্রা প্রেস ফোরজিংয়ের চেয়ে 10℃~20℃ দ্বারা যথাযথভাবে বৃদ্ধি করা যেতে পারে। যাইহোক, টাইটানিয়াম খাদ সমাপ্ত ফোরজিংসের গঠন এবং যান্ত্রিক বৈশিষ্ট্য নিশ্চিত করার জন্য, তাই, ফোরজিং প্রক্রিয়ার চূড়ান্ত ফোরজিং তাপমাত্রা α﹢β দুই-ফেজ অঞ্চলে নিয়ন্ত্রণ করা উচিত।

এটি সারণি 1 থেকে টেবিল 4-এর ডেটা থেকেও দেখা যায় যে বেশিরভাগ টাইটানিয়াম অ্যালয় প্রিফর্মের প্রাথমিক ফোরজিং তাপমাত্রা ফেজ ট্রানজিশন তাপমাত্রার থেকে বা কাছাকাছি। ট্রানজিশন প্রক্রিয়ার প্রাথমিক α/β ফোরজিং তাপমাত্রা যেমন প্রিফর্মিং ইংগট ব্লুমিং তাপমাত্রার চেয়ে কম এবং ডাই ফোরজিংয়ের প্রাথমিক ফোরজিং তাপমাত্রার চেয়ে বেশি। এই তাপমাত্রা অঞ্চলে বিকৃতি শুধুমাত্র উত্পাদনশীলতার যত্ন নেয় না, তবে ফোরজিংয়ের জন্য একটি ভাল কাঠামোও প্রস্তুত করে।

সারণি 1 α-টাইপ টাইটানিয়ামের ফোরজিং প্রক্রিয়া কর্মক্ষমতা ডেটা

সারণি 2 কাছাকাছি α-টাইপ টাইটানিয়াম খাদ এর ফোরজিং প্রক্রিয়া কর্মক্ষমতা ডেটা

সারণি 3 ফরজিং প্রক্রিয়া কর্মক্ষমতা ডেটা α﹢β টাইটানিয়াম খাদ

সারণি 4 কাছাকাছি β-টাইপ টাইটানিয়াম খাদের ফোরজিং প্রক্রিয়া কর্মক্ষমতা ডেটা

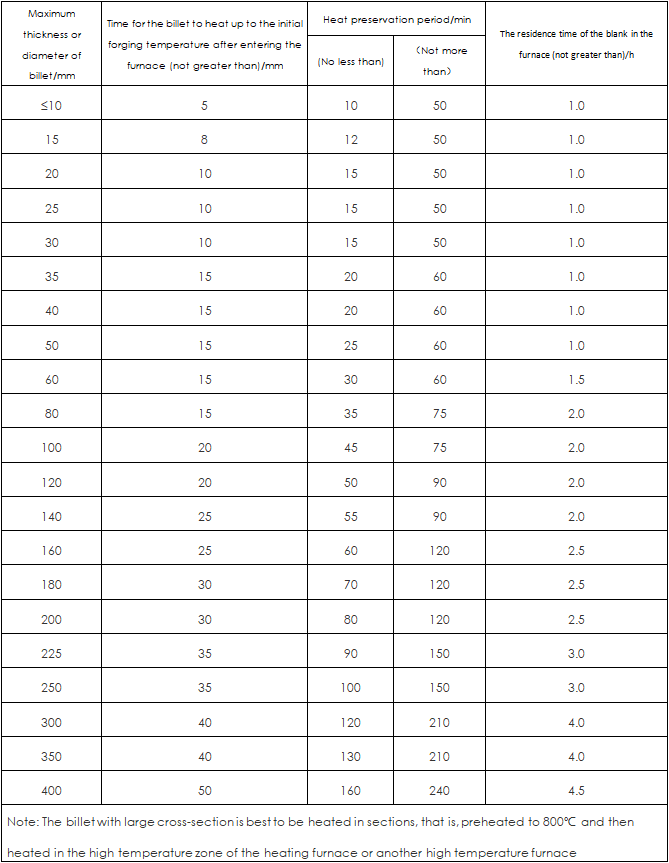

সারণি 5 টাইটানিয়াম খাদ ফাঁকা গরম এবং ধারণ সময়

বিএমটি প্রিমিয়াম টাইটানিয়াম ফোরজিং এবং টাইটানিয়াম অ্যালয় ফোরজিং তৈরিতে বিশেষায়িত যা চমৎকার যান্ত্রিক ক্ষমতা, দৃঢ়তা, ক্ষয় প্রতিরোধ ক্ষমতা, কম ঘনত্ব এবং উচ্চ তীব্রতার বৈশিষ্ট্যযুক্ত। BMT টাইটানিয়াম পণ্যের মান উত্পাদন এবং সনাক্তকরণ পদ্ধতি টাইটানিয়াম ফোরজিং উত্পাদনের প্রযুক্তিগত জটিলতা এবং মেশিনিং অসুবিধা উভয়ই কাটিয়ে উঠেছে।

উচ্চ মানের নির্ভুলতা টাইটানিয়াম ফোরজিং উত্পাদন পেশাদার প্রক্রিয়া নকশা এবং ধীরে ধীরে প্রগতিশীল পদ্ধতির উপর ভিত্তি করে। BMT টাইটানিয়াম ফোরজিং ছোট কঙ্কাল সাপোর্টিং স্ট্রাকচার থেকে শুরু করে বিমানের জন্য বড় আকারের টাইটানিয়াম ফোরজিং পর্যন্ত প্রয়োগ করা যেতে পারে।

বিএমটি টাইটানিয়াম ফোরজিংস অনেক শিল্পে ব্যাপকভাবে ব্যবহৃত হয়, যেমন মহাকাশ, অফশোর ইঞ্জিনিয়ারিং, তেল ও গ্যাস, খেলাধুলা, খাদ্য, অটোমোবাইল ইত্যাদি। আমাদের বার্ষিক উৎপাদন ক্ষমতা 10,000 টন পর্যন্ত।

আকার পরিসীমা:

উপলব্ধ উপাদান রাসায়নিক রচনা

উপলব্ধ উপাদান রাসায়নিক রচনা

পরিদর্শন পরীক্ষা:

- রাসায়নিক রচনা বিশ্লেষণ

- যান্ত্রিক সম্পত্তি পরীক্ষা

- টেনসাইল টেস্টিং

- ফ্লেয়ারিং টেস্ট

- সমতল পরীক্ষা

- নমন পরীক্ষা

- হাইড্রো-স্ট্যাটিক টেস্ট

- বায়ুসংক্রান্ত পরীক্ষা (পানির নিচে বায়ুচাপ পরীক্ষা)

- এনডিটি পরীক্ষা

- এডি-কারেন্ট টেস্ট

- অতিস্বনক পরীক্ষা

- এলডিপি পরীক্ষা

- ফেরোক্সিল টেস্ট

উৎপাদনশীলতা (অর্ডার সর্বোচ্চ এবং সর্বনিম্ন পরিমাণ):অর্ডার অনুযায়ী সীমাহীন।

সীসা সময়:সাধারণ সীসা সময় 30 দিন। যাইহোক, এটি নির্ভর করে অর্ডারের পরিমাণের উপর।

পরিবহন:পরিবহনের সাধারণ উপায় হল সমুদ্রপথে, আকাশপথে, এক্সপ্রেসের মাধ্যমে, ট্রেনে, যা গ্রাহকদের দ্বারা নির্বাচিত হবে।

প্যাকিং:

- পাইপ শেষ প্লাস্টিক বা পিচবোর্ড ক্যাপ সঙ্গে সুরক্ষিত করা.

- প্রান্ত এবং মুখোমুখি রক্ষা করার জন্য সমস্ত জিনিসপত্র প্যাক করতে হবে।

- অন্যান্য সমস্ত পণ্য ফেনা প্যাড এবং সম্পর্কিত প্লাস্টিকের প্যাকিং এবং পাতলা পাতলা কাঠের কেস দ্বারা প্যাক করা হবে।

- প্যাকিংয়ের জন্য ব্যবহৃত যে কোনও কাঠ হ্যান্ডলিং সরঞ্জামের সাথে যোগাযোগের মাধ্যমে দূষণ প্রতিরোধের জন্য উপযুক্ত হতে হবে।