CNC মেশিনিং ত্রুটি

ফিক্সচার ফিক্সচারের জ্যামিতিক ত্রুটি হল ওয়ার্কপিসকে টুল এবং মেশিন টুলের সমতুল্য করে সঠিক অবস্থানের সাথে, তাই ফিক্সচার মেশিনিং ত্রুটির জ্যামিতিক ত্রুটি (বিশেষ করে অবস্থানের ত্রুটি) একটি দুর্দান্ত প্রভাব ফেলে।

পজিশনিং এরর প্রধানত ডেটাম মিসকনসিডেন্স এরর এবং পজিশনিং পেয়ারের ভুল ম্যানুফ্যাকচারিং এরর অন্তর্ভুক্ত করে। যখন মেশিন টুলে ওয়ার্কপিস প্রক্রিয়া করা হয়, তখন প্রক্রিয়াকরণের জন্য পজিশনিং ডেটাম হিসাবে ওয়ার্কপিসে বেশ কয়েকটি জ্যামিতিক উপাদান নির্বাচন করা প্রয়োজন। যদি নির্বাচিত পজিশনিং ডেটাম এবং ডিজাইন ডেটাম (অংশ অঙ্কনের উপর পৃষ্ঠের আকার এবং অবস্থান নির্ধারণের জন্য ব্যবহৃত ডেটাম) এক না হয়, তাহলে এটি ডেটাম অমিল ত্রুটি তৈরি করবে। ওয়ার্কপিসের লোকেটিং সারফেস এবং ফিক্সচারের লোকেটিং এলিমেন্ট একসাথে লোকেটিং পেয়ার গঠন করে। লোকেটিং পেয়ারের ভুল উত্পাদন এবং লোকেটিং পেয়ারের মধ্যে মিলনের ব্যবধানের কারণে ওয়ার্কপিসের সর্বাধিক অবস্থানের বৈচিত্র্যকে লোকেটিং পেয়ারের ভুল উত্পাদন ত্রুটি বলা হয়। পজিশনিং পেয়ারের ম্যানুফ্যাকচারিং অশুদ্ধতা ত্রুটি শুধুমাত্র তখনই তৈরি করা যেতে পারে যখন সমন্বয় পদ্ধতি ব্যবহার করা হয়, কিন্তু ট্রায়াল কাটিংয়ের পদ্ধতিতে নয়।

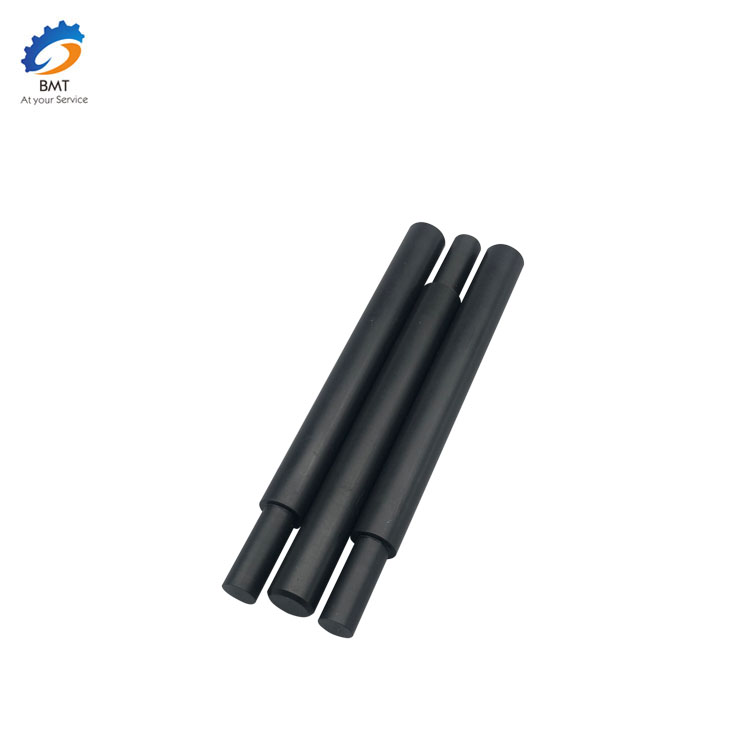

প্রক্রিয়া সিস্টেমের বিকৃতি ত্রুটি ওয়ার্কপিস কঠোরতা: প্রক্রিয়া সিস্টেম যদি মেশিন টুল, টুল, ফিক্সচারের তুলনায় ওয়ার্কপিসের দৃঢ়তা তুলনামূলকভাবে কম হয়, কাটা শক্তির ক্রিয়াকলাপের অধীনে, ওয়ার্কপিসের বিকৃতির কারণে সৃষ্ট কঠোরতার অভাবের কারণেযন্ত্র ত্রুটিঅপেক্ষাকৃত বড়। টুলের দৃঢ়তা: যন্ত্রের পৃষ্ঠের স্বাভাবিক (y) দিকের বাইরের বৃত্তাকার বাঁক সরঞ্জামের কঠোরতা খুব বড় এবং এর বিকৃতি উপেক্ষা করা যেতে পারে। ছোট ব্যাস সহ অভ্যন্তরীণ গর্তটিকে বিরক্ত করা, টুল বারের দৃঢ়তা খুব খারাপ, টুল বারের বল বিকৃতি গর্তের মেশিনিং নির্ভুলতার উপর দুর্দান্ত প্রভাব ফেলে।

মেশিন টুল যন্ত্রাংশের দৃঢ়তা: মেশিন টুল যন্ত্রাংশ অনেক অংশ গঠিত হয়. এখন পর্যন্ত, মেশিন টুল যন্ত্রাংশের দৃঢ়তার জন্য কোন উপযুক্ত এবং সহজ গণনা পদ্ধতি নেই। বর্তমানে, এটি মূলত পরীক্ষামূলক পদ্ধতি দ্বারা নির্ধারিত হয়। মেশিন টুলের যন্ত্রাংশের দৃঢ়তাকে প্রভাবিত করার কারণগুলির মধ্যে রয়েছে জয়েন্ট পৃষ্ঠের যোগাযোগের বিকৃতি, ঘর্ষণ শক্তি, কম কঠোরতা অংশ এবং ক্লিয়ারেন্স।

সরঞ্জামের জ্যামিতিক ত্রুটি কাটার প্রক্রিয়ায় যে কোনও সরঞ্জাম পরিধানের জন্য অনিবার্য, এবং এইভাবে ওয়ার্কপিসের আকার এবং আকৃতি পরিবর্তন করতে পারে। মেশিনিং ত্রুটির উপর টুল জ্যামিতিক ত্রুটির প্রভাব বিভিন্ন ধরণের সরঞ্জামের সাথে পরিবর্তিত হয়: নির্দিষ্ট-আকারের কাটিয়া সরঞ্জাম ব্যবহার করার সময়, সরঞ্জামের উত্পাদন ত্রুটি সরাসরি ওয়ার্কপিসের মেশিনিং নির্ভুলতাকে প্রভাবিত করবে; যাইহোক, সাধারণ টুলের জন্য (যেমন টার্নিং টুল), ম্যানুফ্যাকচারিং এরর মেশিনিং এরর উপর সরাসরি প্রভাব ফেলে না।